Beschrijving

werkingsprincipe

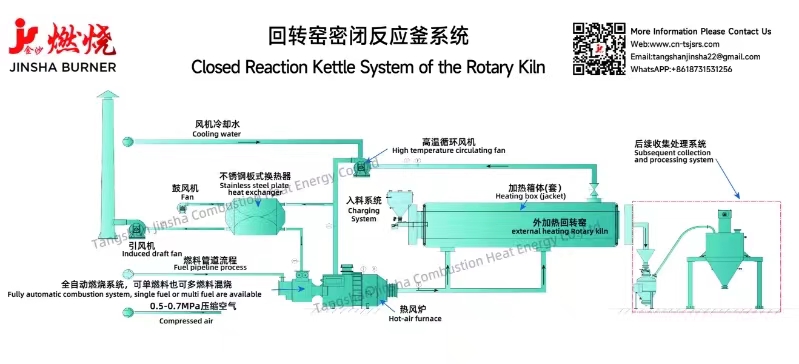

De materialen in de gesloten draaitrommeloven komen niet in direct contact met de vlam en het rookgas. De warmtebron stroomt in de tussenlaag tussen de roterende trommel en de externe huls. Het systeem verwarmt de materialen voornamelijk door warmteoverdracht via de hittebestendige stalen trommelwand van de roterende trommel. Het is bijzonder geschikt voor speciale werkomstandigheden zoals de verwerking van zeer giftige materialen, hoge rookgasconcentratie, hoge productzuiverheid, verzuringsreactie, zuurstofarme of anaërobe reactie, enz.

Werkstroom

De door de gebruiker te verwerken materialen worden gelijkmatig vanuit de ovenkoptrechter in het ovenvat ingevoerd (andere reagentia zoals zwavelzuur worden aan de ovenkop toegevoegd).

Aangedreven door het transmissieapparaat, worden de materialen omgedraaid door de spiraal of de hefplaat en bewegen ze langs de axiale richting van het vat terwijl het vat draait, zodat ze worden gecalcineerd en gelijkmatig reageren.

Aan de buitenkant van het vat is een verwarmingskamer of een verwarmingsmantel aangebracht. De verwarmingskamer kan direct worden gestookt of er kan een verwarmingssysteem met hete luchtcirculatie worden gebruikt volgens verschillende processen. De warmte van de warmtebron wordt via het vat op het materiaal overgedragen en het materiaal reageert, ontleedt, droogt, calcineert en braadt bij een geschikte hoge temperatuur.

De verwerkte materialen worden via de afvoerklep van de ovenstaart afgevoerd en gaan na afkoeling het volgende proces in. De reactiegasvormige bijproducten worden aan de bovenzijde van de ovenstaart afgevoerd en komen in het volgende proces terecht.

Systeemtoepassingen

Het gesloten roterende ovensysteem wordt veel gebruikt in bouwmaterialen, metallurgie, chemische industrie, non-ferrometalen en andere industrieën. Het wordt niet alleen gebruikt voor het drogen en roosteren van chemische poeders en korrelvormige materialen, maar ook voor het drogen, roosteren en ontleden van metaaloxiden, het drogen en roosteren van anorganische zouten en zeldzame aardmetalen.

Systeemcategorie

1. Extern verwarmde roterende reactor

2. Gesloten draaitrommelovensysteem

3. Roterende oven met externe circulatie

4. Extern verwarmde draaitrommeloven

5. Roterende oven met indirecte verwarming

6. Indirect gestookte roterende oven

7. Verwarmingssysteem voor het kraken van afvalbanden

8. Pyrolyse van steenkool en verbetering van het verwarmingssysteem van de draaitrommeloven

9. Verwarmingssysteem van de destillatieketel

10. Verwarmingssysteem voor chemische roterende ovens met fluor

11. Verwarmingssysteem voor chemische verzuringsovens met lithium

Kenmerken van de uitrusting

1. Gelijkmatige verdeling van de warme lucht voor een nauwkeurige temperatuurregeling

Er bevindt zich een isolatieafdekking buiten de verwarmingsmantel en er is een verwarmingskamer gevormd tussen de mantel en de cilinder. De warmeluchtinlaatmantel en de cilinder zijn excentrisch ontworpen en bij de inlaat is een boogvormige omleidplaat geplaatst om de warme lucht naar de omgeving te verspreiden. De binnenlaag maakt gebruik van een hittebestendige roestvrijstalen geperforeerde plaat om de warme lucht gelijkmatig in de jas te verdelen. Tussen de heteluchtmantel en de cilinder wordt een sandwichruimte gevormd waar de warme lucht doorheen kan. In de sandwich of op de cilinder is een spiraalvormige structuur ontworpen om de volheid van de hete lucht in de sandwich te garanderen, de verblijftijd van de hete lucht te verlengen en de verwarmingsfunctie te verbeteren. Er is een thermokoppel in de cilinder geplaatst om de temperatuur in de cilinder te meten, en het centrale besturingssysteem is verbonden met behulp van draadloze transmissietechnologie. Afhankelijk van de procestemperatuur zijn verschillende verwarmingssecties nodig, en elke sectie komt overeen met een afzonderlijke verwarmingsmantel, om de temperatuur van verschillende processecties te regelen en een nauwkeurige controle te bereiken.

2. Stabiele structuur en goede afdichting

De roterende ovencilinder is gemaakt van hittebestendig materiaal en de cilinder is ontworpen met ongelijke dikte. De cilinder is dik in het buigspanningsgedeelte. Het staarteinde wordt ondersteund door een steunwiel, met een groot contactoppervlak. De thermische uitzetting kan op tijd worden opgeheven om de schade aan de cilinder aan de interne spanning te verminderen. De glijdende eindmantelbasis is uitgerust met een richtingsglijblok om de beweging van de mantel als gevolg van thermische vervorming op te vangen. De inlaat- en uitlaatafdichtingen van de ovenkop en de ovenstaart zijn uitgerust met uitzettingsvoegen, en de inlaat- en uitlaatafdichtingen zijn mechanisch afgedicht + luchtgordijn om materiaallekkage te voorkomen. De mantel en de dynamische cilinderafdichting maken gebruik van grafietblokken om te voorkomen dat warme lucht overstroomt.

3. Glad materiaal in en uit, gelijkmatig verwarmd

De inlaat- en uitlaatspiralen zijn ontworpen aan de toevoer- en afvoeruiteinden van de cilinder om te bevorderen dat het materiaal de cilinder binnenkomt en afvoert. Afhankelijk van het daadwerkelijk te verwerken materiaal wordt in de cilinder een schepplaat geplaatst om het materiaal zodanig te roeren dat het gelijkmatig wordt verwarmd. De vouwrichting van de schepplaat in de cilinder is tegengesteld aan de richting van de cilinder. Terwijl het materiaal wordt gedraaid om een gelijkmatige verwarming te garanderen, wordt de hoogte van de materiaalval verminderd om te voorkomen dat het materiaal breekt.

4. Hoge bedrijfssnelheid, energiebesparing en milieubescherming

Het heteluchtrecyclingschema wordt toegepast om de gebruiksefficiëntie van de roterende reactor met externe verwarming hoger te maken, brandstof te besparen en het doel van het verlagen van de kosten en het verhogen van de efficiëntie te bereiken.

5. In elkaar grijpende bescherming, hoge mate van automatisering

Het systeem beschikt over een display- en vergrendelingsalarm van temperatuur, druk, snelheid van de apparatuur, enz., en selecteert automatisch de overeenkomstige vergrendelingsbescherming op basis van de foutsignalen van verschillende apparatuur. Tegelijkertijd wordt PLC gebruikt voor controle en beheer, en de procestemperatuur van elke sectie van de mantel kan in secties online worden ingesteld, automatisch worden aangepast en automatisch worden geregeld om aan de productiebehoeften te voldoen.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY